Parte del gruppo KOSTAL, KOSTAL Solar Electric abbraccia tanto la tradizione quanto l’innovazione. Forte di un’esperienza decennale nell’elettronica industriale, nel 2018 KOSTAL ha lanciato sul mercato l’inverter ibrido PLENTICORE. Il lancio è stato preceduto da un intenso lavoro dei team di ricerca e sviluppo. KOSTAL, del resto, è l’azienda che ha presentato al pubblico il primo inverter ibrido. Nel 2022 è stata presentata la seconda generazione di PLENTICORE, dotata di WLAN e di tre ulteriori uscite di comando per il controllo del carico.

PLENTICORE è prodotto nello stabilimento KOSTAL di Hagen, nella Renania Settentrionale-Vestfalia. Questa è anche la sede di KOSTAL Industrie Elektrik GmbH & Co. KG, di cui KOSTAL Solar Electric fa parte.

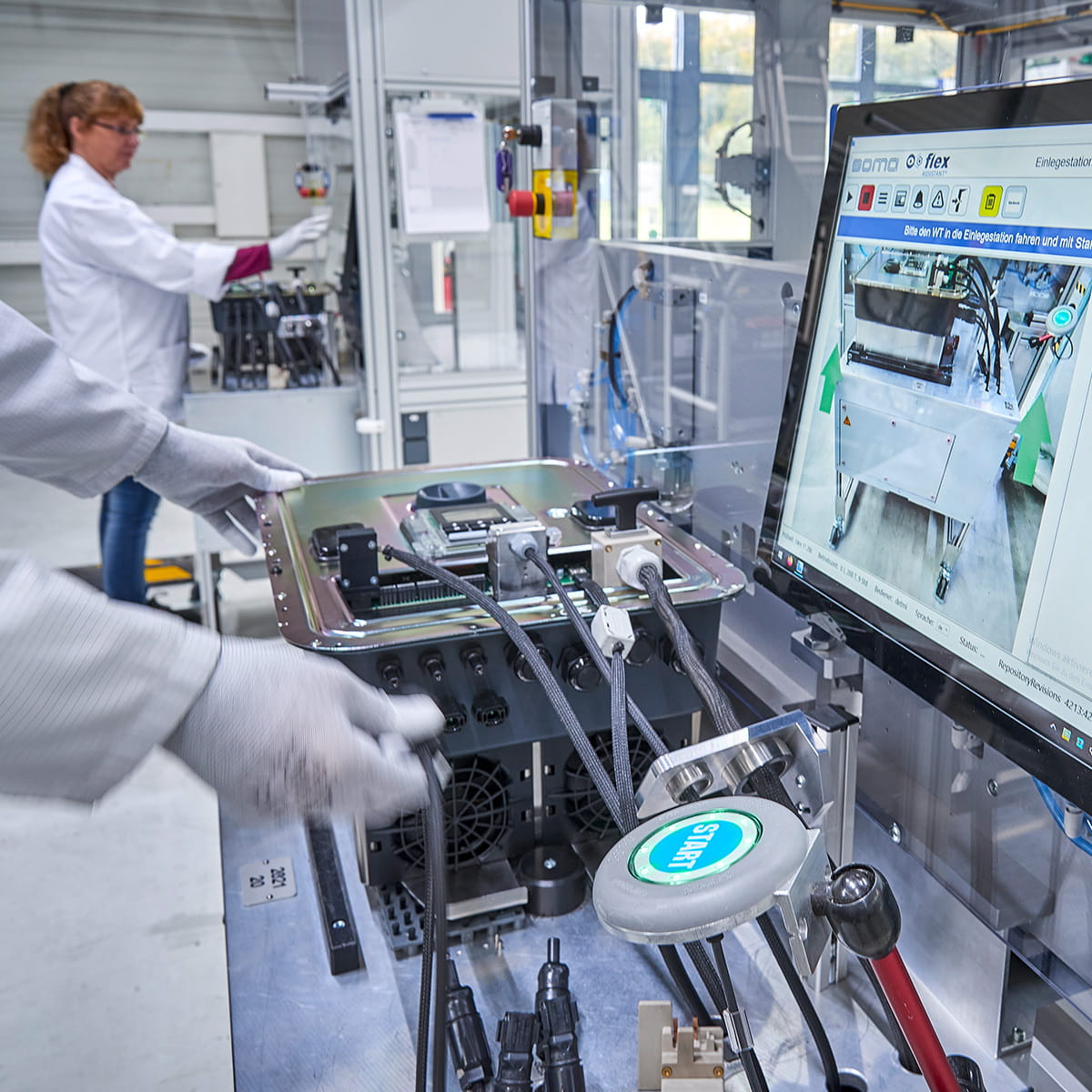

Abbiamo dato un’occhiata dietro le quinte e parlato con due membri del team di Maik Gessler, il responsabile della produzione. A rispondere alle nostre domande sono Rocco Maroni (responsabile del reparto di produzione) e Dalibor Nater (caporeparto inverter).

KOSTAL è un’azienda della tradizione tedesca. Ma anche PLENTICORE è prodotto in Germania?

Sì, oltre a essere stato sviluppato interamente in Germania, PLENTICORE è anche prodotto qui.

Parliamo del processo di produzione di PLENTICORE. Quante persone sono coinvolte nella produzione?

Ad oggi, gennaio 2024, nel montaggio finale dell’inverter sono coinvolti 72 collaboratori.

Quante fasi di lavoro sono necessarie per portare a termine un PLENTICORE?

Per il montaggio finale di un inverter sono necessarie 116 fasi di lavoro.

Quali fasi di produzione vengono eseguite a Hagen?

L’inverter è prodotto interamente a Hagen, a cominciare dall’equipaggiamento della scheda fino al montaggio finale e al successivo imballaggio. PLENTICORE lascia i nostri capannoni esattamente come lo riceve il cliente finale.

Parte del Gruppo KOSTAL, SOMA realizza prodotti per la tecnica di controllo e l’automazione. Tra questi si annoverano i robot autonomi. Questi sono utilizzati anche nella produzione dell’inverter?

Per testare gli inverter si impiegano i cosiddetti robot mobili autonomi. Questi robot prelevano autonomamente l’inverter interamente montato e lo trasportano in modo completamente automatico alle celle di controllo corrispondenti. Una volta completati i test, gli inverter vengono trasportati alla stazione di etichettatura automatica e quindi depositati nel punto di trasferimento per l’imballaggio.

La pandemia da Coronavirus ha posto il settore industriale di fronte a sfide complesse, soprattutto perché le catene di approvvigionamento sono state sensibilmente alterate. Qual è stato l’andamento della disponibilità negli ultimi 1-2 anni?

Gli anni del Covid hanno dimostrato con quale sensibilità il mercato possa reagire alla disponibilità di materiali. Negli ultimi anni è stato solo grazie agli sforzi di KOSTAL Industrie Elektrik che è stato possibile tenere sotto controllo questa situazione e aumentare considerevolmente la disponibilità fino a oggi.

Quali misure ha adottato KOSTAL per aumentare la disponibilità?

Sono state create capacità aggiuntive in ambito di produzione, sviluppo e logistica, nonché di approvvigionamento, al fine di soddisfare le crescenti esigenze. Questo è stato necessario per reagire a situazioni estreme, come, ad esempio, quella relativa alla disponibilità di materiali.

Allo stesso tempo, le attrezzature di produzione, le linee di produzione e le quantità prodotte sono state sottoposte a un miglioramento e un’ottimizzazione continui per rispondere a un mercato in costante evoluzione.

Sostenibilità e tutela dell’ambiente sono più che mai sulla bocca di tutti. La necessità di operare in modo da preservare le risorse è uno dei tanti possibili contributi che un’azienda può fornire. Cosa fa KOSTAL in termini di sostenibilità?

Lo stabilimento di Hagen ha ottenuto la certificazione ISO 50001 già nel 2015, diventando così un pioniere nel campo della gestione energetica. Il sistema è costituito essenzialmente da misuratori dell’energia e della potenza. Oggi vengono monitorati e analizzati anche l’elettricità, il gas naturale, il gasolio da riscaldamento, le quantità di calore e raffreddamento e l’aria compressa al fine di identificare potenziali di miglioramento e risparmio.

L’impianto fotovoltaico presente nello stabilimento è inoltre in grado di alimentare l’intero sistema di climatizzazione della produzione, realizzato con pompe di calore. Nel dicembre 2023, EUPD Research, esperta di ricerca e analisi da oltre 20 anni, ha insignito il Gruppo KOSTAL del premio ESG Transparency Award per gli eccellenti report sulla sostenibilità.

Diamo un’altra occhiata alla produzione e all’economia. A vostro avviso, quali sono le sfide più complesse?

Le sfide più complesse sono la situazione di mercato in continua evoluzione e le strozzature nell’approvvigionamento. In alcuni casi la produzione dei componenti viene cessata. Per quanto riguarda la convalida e i processi di produzione, sono quindi necessari sforzi estremi nelle aree di sviluppo e produzione.

Questo richiede un alto grado di flessibilità da parte di tutti, che può essere raggiunto solo con un forte senso di appartenenza di ogni collaboratore KOSTAL.

Cosa avete fatto per aumentare le capacità produttive?

La linea e i processi di produzioni sono sottoposti a processi di miglioramento continuo. Riorganizzando alcune fasi di lavoro siamo riusciti a conseguire piccoli aumenti di capacità che, nel complesso, ci hanno permesso di compiere un grande balzo in avanti in termini di vantaggi competitivi.

Inoltre, reagendo in modo flessibile alle fluttuazioni della produzione con turni speciali siamo in grado di compensare le perdite di capacità. Anche le linee di produzione sono state continuamente ampliate, modernizzate e ulteriormente automatizzate.

Da cosa si può notare tutto ciò?

Dall’introduzione degli inverter ibridi a oggi, siamo riusciti ad aumentare la nostra produzione del 30%.

Grazie mille per l’intervista!

PLENTICORE di seconda generazione: un inverter d’eccellenza

PLENTICORE plus è un inverter ibrido altamente versatile e consolidato, premiato più volte per la sua efficienza e popolarità presso utenti finali e installatori. Grazie al numero elevato e in costante crescita di componenti FV compatibili, come le unità di accumulo a batteria e le pompe di calore, offre vantaggi imbattibili per tutte le parti coinvolte.

I rivenditori hanno sempre a disposizione l’inverter giusto per una molteplicità di prodotti, gli installatori possono contare su un dispositivo facile da mettere in funzione e consolidato oltre che sui numerosi servizi di assistenza KOSTAL, e i clienti finali possono ampliare in qualsiasi momento il loro impianto FV in modo estremamente flessibile.

E grazie alla funzione AutoUpdate, PLENTICORE si aggiorna sempre automaticamente all’ultima versione del software.

Tutto quello che c’è da sapere e le informazioni sui prodotti dei partner compatibili sono disponibili nell’area download.